زنجیره تولید محصولات ورق فولادی

کلمات کلیدی: احیاء مستقیم، احیاء غیر مستقیم، کوره بلند، کوره قوس الکتریکی، اسلب، نورد

گرم، ورق گرم فولادی، اسیدشویی، نورد سرد، ورق روغنی، آنیل، ورقهای پوشش دار، ورق

گالوانیزه

چکیده:

طیف وسیعی از محصولات فولادی مورد استفاده در عصر حاضر، از

ورقهای فولادی ساخته میگردد. فرآیند و چرخه تولید ورق فولادی از سنگ معدن تا

محصولات نهایی شامل مراحل مختلفی میباشد. آهن در طبیعت به صورت کانیهای اکسیدی و

در معادن وجود دارد. کشور ایران دارای معادن گسترده ای از کانی های با عیار مناسب

از آهن میباشد. طی فرآیندهای اکتشاف، استخراج از معادن و کانه آرایی، ماده اولیه

برای تولید فولاد حاصل می گردد. بر اساس کاربرد نهایی محصول فولادی، فرآیندهای

خاصی برای تولید فولاد تعریف و بکار گرفته

شده است. در این مقاله، فرآیندهایی که منجر به تولید ورق فولادی میگردد بصورت

اجمالی و چرخه تولید این محصول اشاره میگردد.

-----------------------------------------------------------------------------------------------------------------

عنصر

آهن با عدد اتمی 26 جرم اتمی 56 و وزن مخصوص 7.874 گرم بر سانتیمتر مکعب بصورت

ترکیبات مختلف اکسیدی و گاها سولفیدی در پوسته زمین بعنوان چهارمین عنصر متداول

وجود دارد.

بعد از اکتشاف معادن آهن و تخمین عیار و میزان آهن معدن

فرآیند استخراج کانیهای آهن صورت میگیرد. طی فرآیندهای کانه آرائی عیار آهن سنگ

معدن افزایش یافته و گانگ و باطله ها از کانی حذف میگردد.

بسته به اینکه چه فرآیندی برای استخراج نهایی آهن و تولید

فولاد مدنظر میباشد فرآیند آماده سازی اولیه مواد برای ذوب نیز متفاوت خواهد بود.

دو روش کلی فولاد سازی شامل روش احیاء مستقیم و روش احیاء

غیر مستقیم وجود دارد. ماده اولیه هر کدام از این روشها در شکل ظاهری و جزییات

ترکیبات، تفاوتهایی دارند. برای روش احیاء غیر مستقیم از فرآیند کوره بلند و برای

روش احیاء مستقیم از شیوه تولید آهن اسفنجی و احیاء آن با روشهای مختلفی مثل

میدرکس، پروفر، HYL و ... استفاده میگردد.

برای ذوب مواد در کوره بلند ابتدا مواد اولیه ای موسوم به

سینتر و گاها بریکت که شامل سنگ آهن، کک، آهک میباشد با فرآیند سینترسازی ساخته

می شود و سپس این مواد به کوره ذوب کوره بلند تزریق میگردد با سوخت گاز و سوخت کک

گرمای واکنش و شرایط احیاء اکسیدهای آهن با کربن موجود در کک فراهم میگردد. محصول

کوره بلند نوعی چدن خام با کربن بالا موسوم به آهن خام یا Pig Iron می باشد. این محصول با پاتیلهای ویژه ای به کارگاه فولادسازی

انتقال داده شده و داخل کنورتور تخلیه میگردد. طی فرآیندی کاملا تحت کنترل، با

دمش اکسیژن به درون کنورتور میزان کربن آهن خام کاهش مییابد و با تنظیم خواص ذوب

در مراحل بعدی فولاد با ترکیب شیمیایی مشخص تهیه و تولید میگردد. در ایران در

شرکت ذوب آهن اصفهان از روش کوره بلند استفاده میگردد. محصول فولادی این مجموعه

عموما مقاطع طویل مثل تیر آهن، نبشی، ناودانی، ریل و ... میباشد

برای شیوه احیاء مستقیم ابتدا مواد طی فرآیندی تبدیل به آهن

اسفنجی میگردد که در مقاله ای جداگانه به تشریح آن پرداخته میشود. ماده اولیه

برای آهن اسفنجی به سنگ آهن فرآوری شده به شکل گلولههایی با سایز یک تا یک و نیم

سانت موسوم به پلت خام Green Pellet می باشد که پس

از ورود به کورههای مخصوصی بسته به شیوه احیاء مستقیم توسط گازهای Co

و H2 احیاء میگردد و آهن اسفنجی به شکل گلوله های آهنی را با خلوص بیش

از 98 درصد آهن باعث میشود.

آهن اسفنجی در کوره های قوس الکتریکی ذوب میشود و پس از اصلاح

ترکیب شیمیایی و خواص در کورههای پاتیلی آماده ریختگری میشود.

در کشور ایران در شرکت فولاد مبارکه و برخی دیگر از

فولادسازیهای کشور از این شیوه استفاده میگردد. بواسطه منابع گازی کشور طی

چندسال گذشته روش احیاء مستقیم در ایران توسعه بیشتری داشته است اما همچنان اختلاف

نظرهایی برای انتخاب روش فولادسازی و مقرون به صرفه بودن آنها دیده میشود و هر

روش طرفداران خود را دارد.

در ایران محصولات احیاء مستقیم بیشتر برای تولید ورقهای

فولادی بکار گرفته شده است و فولاد مبارکه بزرگترین تولید کننده محصولات تخت برای

کاربردهای ورق فولادی میباشد.

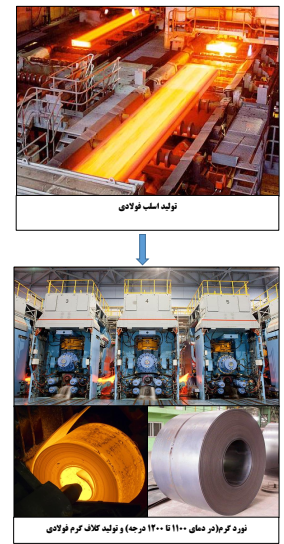

محصول ریختگری در فولاد مبارکه اسلب فولادی میباشد. اسلبهای فولادی پس از انبارش مجددا در کورههای پیشگرم نورد گرم تا 1200 درجه حرارت دیده و سپس وارد فرآیند نورد گرم میگردند. طی فرآیند نورد گرم اسلب فولادی به کلاف فولادی تبدلیل میگردد. طی فرآیند نورد گرم دمای کلافها با فرآیند خنک کاری کاهش یافته و با دمای مناسبی (در بازه دمایی 550 تا 670 درجه سانتیگراد) کلاف پیچی صورت میگیرد.

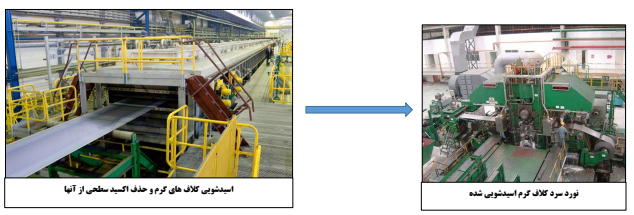

کلافهایی که در دمای بالا شکل میگیرند دچار پدیده

اکسیداسیون سطحی شده و بر سطح آنها لایه ضخیمی از اکسید آهن شکل میگیرد. در

شرایطی که از کلاف گرم برای ساختن مقاطع مختلف مثل لوله و پروفیل استفاده گردد

نیاز به حذف اکسیدهای آهن سطحی نخواهد بود. ولی چنانچه کلافها بخواهند نورد سرد

گردند حذف اکسیدهای سطحی ضروری خواهد بود. با فرآیند نورد گرم ضخامت کلاف تا حدود

یک میلیمتر در خطوط پیشرفته قابل کاهش میباشد. در خطوط داخل کشور حداقل ضخامت ورق

گرم 1.6 میلیمتر ذکر شده است.

چنانچه بخواهد کاهش ضخامت بیشتری در خط نورد گرم صورت گیرد

مشکلات پارگی ورق و تلرانسهای نامناسب ابعادی را در پی خواهد داشت، لذا برای کاهش

ضخامت بیشتر از فرآیند نورد سرد در دماهای پایین استفاده میشود.

اما قبل از نورد سرد لازم است به روشی اکسید سطحی ورق گرم

از سطح آن زدوده شود.

یکی از روشهای رایج برای حذف اکسیدهای سطحی استفاده از

فرآیند اسیدشویی میباشد. اسید رایج در این فرآیند معمولا اسید کلریدریک داغ و

حدود 80 درجه سانتیگراد میباشد. طی فرآیند اسیدشویی اکسید سطحی در اسید حل شده و

قبل از اینکه اسید بخواهد با سطح ورق واکنش نشان دهد فرآیند شستشوی ورق صورت میگیرد و یا با استفاده از مواد ممانعت کننده واکنش اسید با ورق پایه را کند مینمایند.

پساب محلول اسیدشویی در واحدهای بازیافت اسید مورد بازیابی

قرار گرفته و کلر و آهن آن جدا میگردد. کلر مجددا با بخار آب واکنش داده و تولید

اسید کلریدریک مینماید و آهن موجود در پساب نیز به اکسید آهن تبدیل میشود. بسته

به نوع فرآیند بازیابی اسید می توان محصولات متنوع دیگری مثل سولفات آهن یا کلرید

آهن نیز داشت.

ورق اسیدشویی شده آماده برای فرآیند نورد سرد میباشد. حین نورد سرد ضخامت ورق کاهش و طول آن افزایش مییابد و عملا عرض هیچ تغییری نمیکند. در اثر نورد سرد ورق انعطاف پذیری خود را از دست داده و ترد و شکننده میگردد.

در فرآیند نورد سرد از بالا رفتن دما بدلیل نیروهای وارده

بر ورق و اصطکاک بالا جلوگیری می شود و این کار توسط پاشش محلول آب و روغن صورت میگیرد. در مقالات دیگر جزییات فرآیند نورد سرد تشریح میگردد.

ورقی که در نورد سرد تولید میگردد سخت و غیرقابل انعطاف بوده

و عملا کاربرد مصرفی ندارد به این ورق فول هارد یا کاملا سخت گویند. برای بازیابی

خواص مکانیکی ورق لازم است طی یک فرآیند عملیات حرارتی کریستالها مجدد رشد کرده،

انرژی داخلی ورق آزاد شود و ورق مجددا نرم و انعطاف پذیر گردد. این فرآیند در خطوط

آنیل پیوسته یا آنیل جعبه ای یا باکس آنیلینگ می تواند انجام شود. با طی سیکل

گرمایش، نگهداری دمایی و خنک کاری آرام و کنترل شده خواص ورق تغییر و بهبود خواهد

یافت.

برای تکمیل فرآیند آنیل و بهبود خواص مکانیکی فرآیندهایی

مثل تمپر مکانیکی و اسکین پس روی ورق آنیل شده صورت میگیرد و محصول نهایی بعنوان

ورق سرد روغنی، ورق روغنی یا ورق آنیل شده مورد استفاده برای کاربردهایی مثل بدنه

ها، پروفیل ها، مبلمان، لوازم خانگی و ... مورد استفاده واقع میگردد.

همچنین ورق نورد سرد شده می تواند در خطوط پوشش دهی مداوم از کوره های آنیل پیوسته عبور نموده و طی فرآیندهای مشخصی انواع پوشش های صنعتی را داشته باشند. از جمله این پوشش ها؛ پوشش گالوانیزه، گالوانیل، گالوالوم، گالفان، آلومینایز، قلع اندود و ... میباشد.

محصولات پوشش دار

در صنعت کاربردهای متنوعی داشته که در سایر مقالات در مورد آن توضیح داده میشود.

در خطوط متنوع شکل دهی ورق و در خطوط برش طولی و عرضی نیازهای مشتریان قابل تامین

میباشد.

شرکت فولاد تجهیز آران متخصص طراحی، نظارت بر ساخت، اجرای

پروژه های مهندسی، مشاوره و آموزش در حوزههای مختلف و متنوع خطوط فرآیندی ذکر شده

در این مقاله میباشد. بمنظور دستیابی به اطلاعات دقیق تر در این زمینه می توانید

با کارشناسان شرکت در ارتباط باشید.