آنیل و بازپخت ورق فولادی چیست ؟

کلمات کلیدی: سختی، انعطاف پذیری، تبلور مجدد، شبکه کریستالی،

آنیل، بازپخت، تبلور مجدد

چکیده:

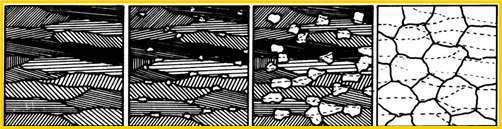

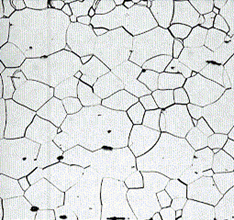

طی فرآیند نورد سرد

ورق های فولادی شبکه

کریستالی ورق در اثر فشار وارده در نورد سرد و نیروی کشش دچار لغزش و شکست می

گردد. کریستال های ورق در جهت نورد کشیدگی پیداکرده و خرد می شوند. عیوب کریستالی

و عیوب بین شبکه ای در ساختار ایجاد شده و سختی ورق افزایش و انعطاف پذیری آن کاهش

چشمگیری خواهد یافت. ورق قابلیت فرم پذیری خود را از دست داده و برای کاربردهای

معمول صنعتی قابلیت استفاده نخواهد داشت. بمنظور استفاده مجدد از ورق لازم است

خواص ورق به قبل از فرآیند نورد سرد باز گردد و یا اصطلاحا بازیابی شود. برای این

منظور توسط عملیات حرارتی موسوم به آنیل و با حرارت دادن ورق، نگه داشتن در محدوده

دمایی خاص و کنترل سرد کردن آن فرصت رشد مجدد کریستال ها و بازیابی خواص مکانیکی

به ورق فولادی داده می شود. در این مقاله به بیان کلیات عملیات حرارتی ورق های

فولادی می پردازیم.

گرم کردن، نگهداشتن در محدوده دمایی خاص و سرد کردن کنترل شده ورق نورد سرد شده بمنظور بازگشت خواص آن به قبل از نورد سرد را آنیل گویند.

سختی ورق نورد سرد شده فولادی بواسطه فرآیند نورد و خرد شدن

کریستالها افزایش و انعطاف پذیری آن کاهش می یابد.

برخی دیگر از خواص فیزیکی فولاد نیز در اثر خرد شدن و

فشردگی دانه ها و کریستالها و ایجاد عیوب بین شبکه ای تحت الشعاع عملیات نورد سرد

قرار می گیرد. ورق پس از نورد سرد ترد و شکننده شده و کاربرد مصرفی و نهایی ندارد.

چنانچه این ورق در فرآیند شکل دهی وارد شود با خم های ساده نیز بصورت ترد خواهد شکست.

این ورق تحمل کشش نیز نداشته و چنانچه بخواهد در فرآیندی دچار کشش شود قطعا پاره

خواهد شد.

برای اینکه ورق نورد سرد شده که با هدف کاهش ضخامت و افزایش

طول نورد شده است بخواهد مورد استفاده های بعدی واقع شود لازم است خواص آن اصلاح

گردد.

دو نوع عملیات آنیل و بازپخت رایج شامل باکس آنیلینگ Box Annealing

یا Batch Annealing و آنیل مداوم می باشد. در خطوط آنیل مداوم، ورق نورد سرد شده از

یک سر وارد خط آنیل شده و از طرف دیگر خط بصورت آنیل همراه با کلیه عملیات تکمیلی

خارج می گردد.

در خطوط آنیل مداوم در قسمت ابتدایی خط فرآیند بازکردن ورق،

اتصال دو سر ورق از طریق جوشکاری و سپس شستشوی شیمیایی و الکترولیتی صورت می گیرد.

در قسمت پروسه با ورود ورق به کوره های آنیل که عموما از نوع تشعشعی هستند ورق گرم

شده و ضمن عبور از نواحی مختلف کوره دمای آن تا دمای مد نظر برای گرید خاص فولادی

بالا می رود. سپس در منطقه نگهداری دمایی، دما در حد ثابتی حفظ می گردد و بسته به

گرید مورد نیاز وارد مرحله خنک کاری کنترل شده می گردد. در منطقه خنک کاری با

تنظیم دقیق شرایط خواص لازم برای ورق تعیین می گردد و ورق پس از خروج از کوره وارد

مرحله تکمیلی می شود. طی فرآیندهای اسکین پس و لولر عملیات تمپر مکانیکی بر روی

ورق صورت می گیرد که در مقالات جداگانه ای به اصول آنها می پردازیم. در انتهای

فرآیند ورق با روغن محافظ مخصوصی بمنظور جلوگیری از خوردگی و زنگ زدن آغشته می

گردد و سپس بصورت کلاف نرم قابل استفاده جمع آوری و برای مصرف نهایی ارسال می

گردد.

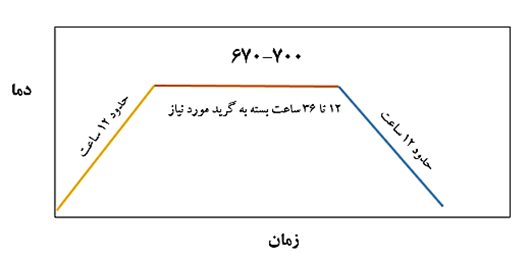

با فرآیند آنیل طی گرم کردن فولاد تا دمای 670 تا 700 درجه سانتیگراد و نگه داشتن فولاد در این دما کریستالهای خرد شده در جهت نورد مجددا رشد کرده و خواص ورق به قبل از نورد باز می گردد. فرآیند آنیل در اتمسفر کنترل شده ای از گازهای هیدروژن و نیتروژن انجام می شود. حضور هیدروژن در این فرآیند منجر به تمیزی بسیار بالای سطح ورق می گردد. در خطوط پیوسته تا 25 درصد هیدروژن بمنظور احیاء اکسیدهای سطحی نیز استفاده می گردد. کوره های پیوسته لازم است کاملا ایزوله بوده و تبادلی با محیط بیرون نداشته باشد.

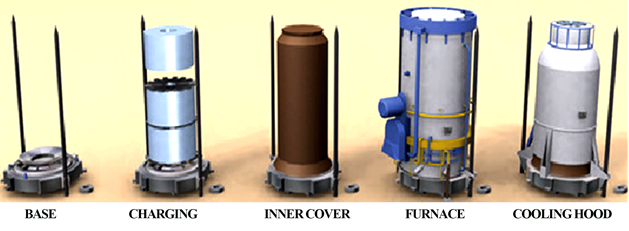

شیوه دیگر آنیل استفاده از آنیل غیر مداوم یا آنیل جعبه ای می باشد. این مکانیزم شامل تجهیزات مختلفی است.

- پایه آنیل Base

- اینرکاور یا سرپوش داخلی Inner Cover

- کوره و سیستم گرمایش Heating

Hood

- سیستم خنک کاری Cooling Hood

- واسطه ها یا کانوکتور Convector

- تاسیسات جانبی آب، گاز، برق، نیتروژن، هیدروژن Utilities

ورق نورد سرد شده قبل از ورود به خطوط آنیل جعبه ای لازم

است بازپیچی شوند چرا که کشش بالا برای پیچش کلاف در نورد سرد ممکن است منجر به

چسبیدن لایه های ورق حین آنیل گردد.

این عملیات یا در خطوط بازپیچی Rewinding صورت می گیرد و

یا در خطوط شستشوی الکترولیتی ضمن باز شدن و شستشوی ورق در انتهای خط با کشش کمتری

بازپیچی می گردد.

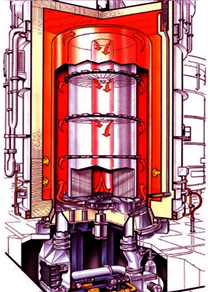

پس از تخلیه هوا و اکسیژن از داخل محوطه با دمش نیتروژن گرم

کردن کل این مجموعه آغاز می گردد. بعد از اطمینان از عدم وجود اکسیژن دمش گاز

هیدروژن به داخل کوره و لابلای کلاف ها صورت می گیرد. در برخی از آنیل ها از ترکیب

گاز هیدروژن و نیتروژن استفاده می گردد HNX اما برای تولید محصولات کاملا تمیز می توان از 100 درصد هیدروژن

بسته به نوع تکنولوژی نیز بهره برد در این شرایط سطح ظاهری محصولات بسیار تمیز و

براق خواهد بود.

با قرار گیری کوره روی مجموعه دما به آرامی افزایش یافته و طی چند مرحله در دماهای مختلف بمنظورهای خاصی نگهداری دما صورت می گیرد و در نهایت در محدوده دمای حداکثر برای مدت طولانی بسته به خواص نهایی مورد نیاز نگهداری دما صورت می گیرد بعد از طی زمان مشخص دما به آرامی کاهش یافته و کوره خاموش می گردد. پس از رسیدن به دمای معینی کوره برداشته شده و سیستم خنککاری جای آنرا می گیرد. اتصالات سیستم برقرار می شود و در ابتدا خنک کاری با دمش هوا و در ادامه و پس از رسیدن به دمای خاصی خنک کاری با دوش های آب که از بالا روی کاور داخلی می ریزد انجام می شود پس از رسیدن دمای کلاف ها به زیر 150 درجه سانتیگراد سیستم خنک کاری برداشته شده، کاور داخلی برداشته شده و کلاف ها تخلیه می گردد. بسته به نوع تکنولوژی و ظرفیت خط و کارخانه کلاف ها ممکن است به بخش بستر خنک کاری منتقل شده و با هوا ادامه خنک شدن تا دمای محیط صورت گیرد.

کلافی که در این فرآیند بازیابی خواص شده است دارای عیوبی

می باشد که لازم است در خطوط تکمیلی دیگر اصلاح شود. کلاف ابتدا برای خط اسکین پس

ارسال می شود. خواص متالورِژیکی و سطحی آن به همراه زبری بهبود می یابد و سپس در

خط تکمیل از لولر عبور کرده در صورت نیاز لبه زنی می شود و در انتها روغن محافظ

زده شده و بازپیچی کلاف صورت می گیرد. کلاف آنیل شده با بهبود های صورت گرفته روی

آن قابل استفاده برای کاربردهای مورد نظر خواهد بود.

طی فرآیند آنیل سختی کاهش یافته، انعطاف پذیری افزایش یافته

و قابلیت فرم پذیری و کشش برای ورق ایجاد می شود.

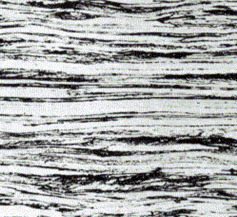

جریان گازهای داغ داخل کوره و

عبور آن از لابلای کلاف ها

شرکت فولاد تجهیز آران با سابقه طراحی، اجرا و بهره برداری

از انواع خطوط آنیل و خطوط تکمیلی آن آمادگی کامل برای مشاوره احداث این خطوط،

طراحی، مهندسی، خرید تجهیزات، نظارت بر ساخت و اجرا و بهره برداری از این پروژه ها

را داشته و در خدمت صنعتگران این مرز و بوم می باشد. امید است این مطلب نیز مورد

توجه علاقمندان واقع شود.