نورد سرد چیست و چرا نورد سرد؟

کلمات کلیدی: تنش، کشش، انعطاف پذیری، پاس، نیرو، امولسیون، غلتک

کاری، غلتک پشتیبان، استند

چکیده:

روشهای مختلفی برای

شکل دهی فلزات وجود دارد. بسته به کاربرد نهایی و بسته به نوع مواد و شرایط هر

کدام از آنها از روش مناسبی استفاده می گردد. نورد یکی از روش های شکل دهی فلزات

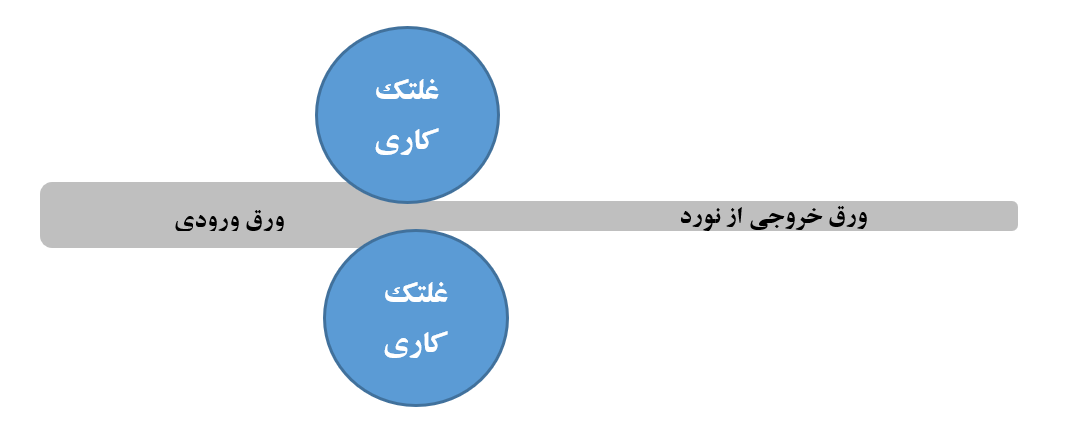

بوده که طی این فرایند با رد شدن حجمی از فلز از بین دو یا چند غلتک در یک یا چند

مرحله تغییر شکل نهایی صورت می گیرد. نورد می تواند بصورت گرم یا بصورت سرد صورت

گیرد. در فرآیند نورد گرم با پیشگرم کردن فلز انعطاف پذیری آن بالاتر رفته و

عملیات نورد و کاهش ابعاد و تغییر شکل راحت تر صورت می گیرد. اما بدلیل مسائل فنی،

کیفیت نهایی و سایر پارامترهای متالورژیکی همیشه نورد گرم امکان پذیر و گاهی نیز

بواسطه نوع تجهیزات غیر اقتصادی می گردد. طی فرآیند نورد سرد و با کنترل افزایش

درجه حرارت ناشی از نیروهای اصطکاک، فشار و خردشدن ریز ساختار فلز در دماهای زیر

دگرگونی های فازی خود تغییر شکل سرد داده می شود. نورد سرد برای فلزات مختلف مثل

فولاد، آلومینیوم، مس و ... می تواند صورت گیرد.

در این مقاله به بیان مختصری از مفاهیم و اصول نورد سرد

بویژه برای فولادها، نحوه انجام نورد سرد، برخی امکانات و تجهیزات مورد استفاده در

خط نورد سرد اشاره می گردد. امید است مورد استفاده صنعتگران، دانش پژوهان و

دانشجویان علاقمند به این مبحث واقع شود.

نورد سرد یک فرآیند صنعتی است، طی آن خصوصیات ماده که معمولا

بصورت ورق های فلزی می باشد تحت تاثیر قرار می گیرد. در این فرآیند با اعمال کشش

از یک طرف و اعمال فشار عمودی توسط غلتک های نورد سرد به فلز نیروهای مختلفی وارد

می گردد که نتیجه آن خرد شدن ریزساختار و تغییر شکل خواهد بود. بسته به میزان این

نیروها رفتار ماده نیز تغییر خواهد نمود.

نورد سرد به نسبت نورد گرم، صافی و دقت ابعادی بهتری به فلز

می دهد از طرفی منجر به افزایش سختی و کاهش انعطاف پذیری فلز می گردد. نورد سرد

بییشتر برای ورق های فولادی ساده کربنی، فولادهای زنگ نزن، آلومینیوم، مس و حتی

برخی آلیاژها نیز بکار می رود.

آنچه پایه و اساس نورد سرد می باشد آنستکه مقدار حجم ماده وارده به نورد با حجم خارج شده از آن برابر خواهد بود. بنابراین چنانچه ورق ضخیمی با طول مشخص و عرض مشخصی وارد نورد سرد گردد در طرف دیگر نورد چنانچه عرض ثابت باقی بماند با کاهش ضخامت شاهد افزایش طول ورق خواهیم بود. فرمول های نورد سرد بر پایه همین ثابت بودن حجم استوار می باشد.

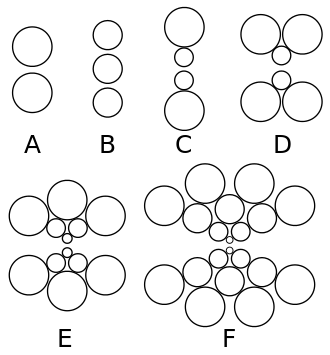

با توجه به استحکام فلزات و نیروهای لازم برای تغییر شکل آنها، برای فلزات مختلف، انواع نوردهای دو غلتکی2-High ، سه غلتکی، چهار غلتکی 4-High، شش غلتکی 6-High، دوازده غلتکی 12-High، بیست غلتکی 20-High و نوردهای سندزیمر و خوشه ای وجود دارد.

چنانچه در تصاویر فوق ملاحظه می نمایید مجموعه ای از غلتک ها در ارتباط با هم عملیات نورد را انجام می دهند. به جفت غلتکی که در تماس مستقیم با ورق می باشند غلتک کاری Work Rollو به سایر غلتک ها، غلتک های پشتیبان Back Up Roll یا میانی Intermediate Roll نیز گفته می شود. نقش غلتک های پشتیبان همانطور که از نام آن مشخص است پشتیبانی از غلتک کاری بمنظور جلوگیری از کمانش، بشکه ای شدن و تغییر فرم در نورد و انتقال نیروی یکنواخت جک هیدرولیک به غلتک کاری می باشد. این نیرو کاملا یکنواخت به ورق مابین غلتک ها وارد شده و منجر به کاهش یکنواخت ضخامت در طول و عرض ورق خواهد شد. نیروی لازم توسط فشار هیدرولیک از طریق جک هایی به غلتک ها وارد می گردد.

پس از طی چند کیلومتر کاری و نورد چندین تن از ورق زبری غلتک کاری کاهش یافته و ترک های بسیار ریزی در سطح آن ایجاد می شود. بمنظور رفع و حذف ترکهای سطحی و همچنین ایجاد زبری لازم در سطح غلتک بعد از کارکرد مشخصی که تابع پارامترها و شرایط خط می باشد غلتک های کاری از قفسه خارج شده و به کارگاه سنگ زنی ارسال می گردد با تعویض یاتاقانها و بازرسی مجدد آنها غلتک کاری سنگ زنی شده با عملیات تست سطحی عیوب سطح غلتک شناسایی و تا حذف آنها سنگ زنی غلتک ادامه می یابد. بعضی از غلتک ها نیازمند ایجاد کراون در سطح خود و در طول بشکه بوده که این امر نیز در فرآیند سنگ زنی غلتک لحاظ گردیده و غلتک مجددا به قفسه برای تولید مجدد باز می گردد. غلتک های پشتیبان نیز به فراخور شرایط مورد عملیات سنگ زنی قرار می گیرند.

مجموعه غلتک ها در قفسه ای به نام استند نورد مونتاژ شده و

نورد می تواند در مجموعه ای از قفسه های دنبال هم صورت گرفته و یا در یک قفسه یا

استند چند بار رفت و برگشت نماید. بدین صورت که در هر مرحله عبور ورق از لای غلتک

های نورد سرد که به آن یک پاس از نورد گفته می شود کاهش ضخامت مشخص و افزایش طول

متناسب با آن صورت می گیرد. کریستال ها و ریزساختار فلز در هر مرحله خرد شده و در

جهت نورد دچار کشیدگی می شود.

نیروی عمودی فشار غلتک از دو طرف بالا و پایین به ورق و

نیروی کشش در جهت نورد منجر به لغزیدن راحت تر کریستال ها روی هم و تغییر شکل ورق

در منطقه پلاستیک خود می گردد.

معمولا نورد سرد بعد از یک مرحله نورد گرم روی ماده انجام

می شود. تغییر سایزهای زیاد و کاهش ضخامت زیاد ابتدا در فرایند نورد گرم صورت می

گیرد که برای فولادها در دماهای بالای 900 درجه سانتیگراد می باشد. حین فرآیند

نورد گرم، سطح فولاد اکسید شده که با فرآیندهایی مثل اسیدشویی این اکسید برای

مرحله بعد که نورد سرد می باشد حذف می گردد. ورق فولادی بصورت کلاف وارد خط نورد

سرد شده و پس از آماده سازی سر ورق و عبور آن از زیر غلتک های قفسه و در گیرشدن در

کلاف جمع کن طرف مقابل و ایجاد کشش یا تنشن در ورق فاصله غلتک ها تا حد کنترل شده

ای به یکدیگر نزدیک می شود. غلتک های نورد سرد همدیگر را لمس نکرده بلکه در این

فاصله مشخص از یکدیگر به دقت با ادوات و تجهیزات کنترلی خاصی نسبت به هم قرار می

گیرند. سیستم اتوماتیک کنترل ضخامت یا Auto Gap Control یا AGC این وظیفه را

بعهده دارد.

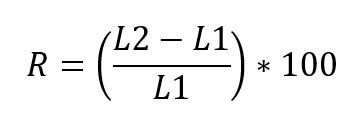

این مکانیزم مجموعه ای از تجهیزات و ادوات و ابزار دقیق پیش رفته می باشد که باعث می گردد ضخامت ورق در طول فرآیند نورد و در طول کلاف کاملا یکسان باشد. معمولا بوسیله دو دستگاه ضخامت سنج پوشش که معمولا با اشعه ایکس کار می کنند ضخامت ورق در ورودی به نورد و خروجی از نورد کنترل شده و توسط اتوماسیون دقیق فرامین لازم به سیستم جک ها که وظیفه اعمال فشار را داشته صادر شده و متناسب با کشش ورق فشار لازم اعمال می گردد. برای درصد کاهش ضخامت یا Reduction از فرمول زیر استفاده می شود:

L2: طول بعد از هر

پاس نورد

L1: طول قبل از هر

پاس

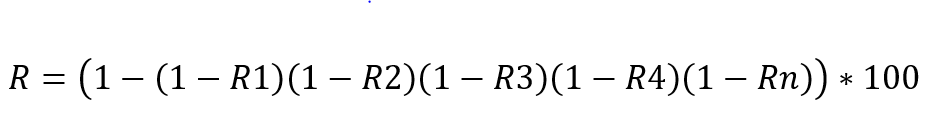

حال اگر ورقی طی چند پاس کاهش ضخامت داشته باشد و در هر پاس

کاهش ضخامت های مختلفی( R1,R2,R3,R4,…) داشته باشد

کاهش ضخامت کل از فرمول زیر محاسبه می گردد:

در نوردهایی که چندین استند به دنبال هم عملیات نورد را

انجام می دهند و موسوم به تاندم میل Tandem Cold Mill می باشند در هر قفسه یا استند کاهش ضخامت وجود داشته که بدنبال این کاهش ضخامت

افزایش طول و افزایش سرعت نیز وجود دارد. در تکنولوژی های جدید خطوط تاندم را به

خط اسیدشویی متصل کرده و فرآیند مداوم اسیدشویی_ نورد سرد را ایجاد نموده اند.

چنانچه کل عملیات نورد بخواهد در یک قفسه صورت گیرد عملیات

بصورت رفت و برگشت صورت می گیرد. در هر رفتی کاهش ضخامت و افزایش طول انجام شده در

برگشت مجددا پارامترهای نورد تغییر کرده و با تغییر جهت حرکت ورق کاهش مجدد ضخامت

با افزایش نیرو و فشار صورت می گیرد. در هر مرحله از عملیات نورد سختی ورق افزایش

یافته و کشش و فشار بیشتری نسبت به مرحله قبل لازم می باشد.

در ورق های فولادی کاهش ضخامت از 55 تا 90 درصد می باشد. با

این کاهش ضخامت و در اثر نیروی اصطکاک و خرد شدن شبکه کریستالی فولاد با افزایش

دما مواجه هستیم. بمنظور کنترل اصطکاک، روانکاری، خنک کاری و شستشوی استند و حذف

آلودگی ها و ذرات آهن ناشی از سایش غلتک و ورق، حین عملیات نورد از محلول آب و

روغن موسوم به امولسیون استفاده می شود. ویژگی های امولسیون بسیار خاص و با ترکیب

شیمیایی کاملا کنترل شده می باشد. نقش امولسیون در فرآیند نورد سرد بسیار با اهمیت

می باشد و از هر ماده ای نمی توان برای این عملیات استفاده نمود.

با عملیاتی خاص ضخامت ورق فولادی را حتی تا ضخامت های 0.1

میلیمتر نیز می توان کاهش داد که برای مصارف قلع اندود و قوطی سازی کاربرد دارد.

از مزایای نورد سرد می توان به دقت ابعادی بالا، افزایش

سختی ورق، افزایش مقاومت ورق، سطح نهایی با کیفیت و صافی سطح بالاتر، تلرانس های

دقیق تر ابعادی، اشاره نمود. این موارد همگی با فرآیندهای تکمیلی مثل عملیات

حرارتی و آنیلینگ قابلیت بهبود دارند.

انتخاب تکنولوژی مناسب منجر به آن خواهد شد که مجموع هزینه

های تولید در خط نورد سرد امکان رقابت با رقبا را مقدور سازد، کیفیت محصولات

تولیدی در حد استاندارد و مطابق نیاز مشتریان باشد، هزینه های سربار تولید کم و

هزینه های توقفات خطوط و ضایعات محصولات کمتر باشد و تولید اقتصادی و مقرون به

صرفه باشد.

تیم فولاد تجهیز آران با دانش و تجربه کامل در زمینه نورد

سرد و مسلط به دانش تخصصی نورد سرد در امر طراحی تجهیزات، ساخت، نظارت بر عملیات

نصب و اجرا و بهره برداری از خطوط نورد سرد آمادگی کامل دارد که با ارائه طرح

توجیه فنی و اقتصادی بهترین گزینه ها برای انتخاب خطوط نورد سرد، خطوط بالادستی و

خطوط تکمیلی بعدی و خطوط پروسسی را به صنعتگران محترم کشور معرفی نماید و در طول

مسیر مطالعه فنی تا بهره برداری کامل از خطوط در کنار صاحبان صنایع و سرمایه

گذاران در این حوزه از صنعت باشد.