کلمات کلیدی: وان مذاب- پاتیل ذوب- شارژ مواد- روی- گالوانیزه- گالوالوم- وان سرامیکی

چکیده:

یکی از مهمترین بخشهای خط گالوانیزه، بخش وان مذاب و کنترل فرآیند در این ناحیه است. آگاهی از دانش این قسمت منجر به افزایش کیفیت محصول گالوانیزه، کاهش چشمگیر ضایعات، کاهش هزینههای سربار، افزایش بهرهوری خط، جلوگیری از بسیاری توقفات خواهد بود. مجموعهای از علوم در قسمت وان مذاب در تعامل با یکدیگر، به کنترل بهینه در این قسمت منجر میگردد چراکه در این قسمت شاهد تجهیزات مکانیکی، برقی، اتوماسیونی و ابزار دقیق خاص بوده، واکنشهای شیمیایی خاصی درون مذاب صورت میگیرد، فازها و ساختارهای مختلف متالورژیکی ایجاد میگردد، ظاهر سطحی پوشش تحت تأثیر شرایط این قسمت میباشد لذا مجموعهای از علوم مختلف فیزیک، شیمی، مکانیک، برق، متالورژی و ... در این ناحیه مورد نیاز بوده تا تولید پوشش گالوانیزه مطلوب صورت گیرد. درک روابط، فرمولها، واکنشها و ... باعث کنترل و مدیریت مؤثر بر این قسمت از خط و اخذ تصمیمات صحیح و بهموقع میگردد. طی سالهای گذشته با پیشرفت تکنولوژی ضمن تغییر در تکنولوژی پوششهای روی، وانهای مذاب نیز تغییراتی داشتهاند که در این مقاله به بیان آنها میپردازیم.

-------------------------------------------------------------------------------

گالوانیزه به روش غوطهوری در مذاب از روشهایی است که برای پوشش دهی ورقهای

فولادی و قطعات ساختهشده از فولاد کاربرد دارد. مذاب روی با داشتن ویژگیهای خاص

خود و با دمای حدود 460 درجه سانتیگراد لازم است داخل وان یا پاتیل ویژهای

نگهداری شده، دمای آن حفظ گردد و عملیات غوطهوری ورق و قطعات در داخل آن بهصورت

مطمئن صورت گیرد. ادوات و تجهیزات مختلف به تناسب نوع فرآیند پوشش دهی، در درون

مذاب نصب یا بهصورت موقت قرار میگیرند. تجهیزات و مکانیزمهای مختلفی نیز برای مجموعه عملیات کنترل وان مذاب در اختیار بوده و استفاده

میشوند.

در خطوط با تکنولوژی قدیمیتر، خطوط فلاکس، خطوط گالوانیزه قطعات فولادی مثل

لوله و پروفیل همچنان از وانهای فلزی استفاده میگردد. وانهای فلزی عموماً از ورقهای

فولادی با ضخامت 40 تا 50 میلیمتر ساخته میشوند. یکی از ورقهای مورداستفاده با

نام تجاری آرمکو بوده که بارزترین مشخصه آن کربن پایین این ورق و خلوص بالای این ورقها

میباشد. در ساخت پاتیلهای فلزی حتی المقدور سعی میگردد از تعداد جوش کمتری

استفاده شود به همین دلیل ورقهای فولادی مذکور عرض بالایی داشته تا یکپارچگی بدنه

پاتیل افزایش یابد.

با پیشرفت فرآیندهای جوشکاری و عملیات حرارتی سایر گریدهای فولادی مثل R1006 با خلوص بالا و عرض زیاد ورق نیز

مورد استفاده قرار میگیرند. فرآیند تولید این ورقها و اینکه در مراحل تصفیه ذوب

به چه شکل اکسیژن زدایی شده و از هرگونه عیب ریختگری مصون بمانند بسیار اهمیت

دارد. فرآیند نورد این ورقها نیز با توجه به عرض زیاد آنها بهصورت خاص میباشد.

به همین دلیل قیمت تمام شده این ورقها تحت تأثیر فرآیند تولید قرار میگیرد. بااینوجود

قیمت تمام شده بهمراتب از فولادهای استینلس استیل پایینتر میباشد.

گرمایش وانهای فلزی توسط

مشعلهای گازسوز یا با سوخت مایع میباشد. حرارت مشعلها بهصورت غیرمستقیم بدنه

وان را گرم نموده و گرما از طریق رسانایی و جابجایی به تمام مذاب داخل وان هدایت میگردد.

پاتیلهای فلزی در بهترین حالت دچار خوردگی یکنواخت شده و بسته به شرایط نگهداری آنها

کاهش وزن آنها ناشی از خوردگی یکنواخت بدنه باگذشت زمان طبیعی است.

دمای نگهداری وان مذاب در این پاتیلها اهمیت بسیار زیادی دارد چراکه حمله

شیمیایی روی به این فولادها در دماهای خاص هجومی و با سرعت بسیار بالایی میباشد.

منطقه دمایی 490 تا 570 درجه بسیار خطرناک و بحرانی بوده به صورتیکه پاتیل با ضخامت 40 میلیمتر

طی چند روز خورده و سوراخ میگردد.

با توجه به شرایط ذوب روی، محدوده دمایی مناسب 450 تا 460 درجه سانتیگراد میباشد

در این شرایط به گفته یکی از سازندگان این پاتیلها، پاتیل ساخته شده از ورق با

ضخامت 40 میلیمتر میتواند 6 سال عمر نماید مشروط به کنترل دقیق درجه حرارت وان،

انجام مراقبتهای لازم، حداقل تلاطم مذاب و کنترل میزان آلومینیوم مذاب. به ازاء هر

ده درجه اضافه دما عمر پاتیل نصف خواهد گردید. لذا در دماهای 520 شاهد کاهش عمر

بسیار شدیدی برای این پاتیلها خواهیم بود.

یکی از معروفترین سازندگان وان فلزی برای خطوط گالوانیزه مختلف در دنیا

شرکت Pilling آلمان

بوده که وانهای زیادی را

سالانه برای انواع خطوط گالوانیزه گرم تولید مینماید.

وان فلزی مذاب

روی در خطوط گالوانیزه محصولات طویل

وان فلزی مذاب

روی در خطوط گالوانیزه ورق

مراحل ساخت کف

وان مذاب فلزی

در خطوط گالوانیزه مداوم سختافزار

مورداستفاده مرتبط با وان مذاب شامل موارد زیر میباشد:

- وان مذاب و

تجهیزات کنترل دمای وان

-نسوز اطراف

وان مذاب

- دماغه اتصال

کوره به وان مذاب، اسنوت Snoute در خطوط گالوانیزه مداوم ورق

فولادی

- غلتکهای ذوب

و مکانیزم جابجایی آنها درون مذاب در خطوط گالوانیزه مداوم ورق فولادی

- جت ویپر و

تنظیم پوشش گالوانیزه Jet Wipper در خطوط گالوانیزه مداوم ورق

فولادی

- سیستم شارژ

مذاب

- ادوات سربارهگیری

از ذوب

بسته به استفاده از این سختافزار و شرایط خط وانهای گالوانیزه ابعاد و شکلهای

مختلفی دارند. در خطوط لوله و پروفیل طول وان نسبت به عرض وان بیشتر بوده و گاهی

طول وان به 10 تا 12 متر نیز میرسد.

وانهای مذاب روی فلزی به میزان آلومینیوم شارژ شده

حساسیت داشته و آلومینیوم باعث خوردگی وان میشود.

وانهای جدیدتر سرامیکی بوده و

مشکلات خوردگی کمتری بهواسطه شارژ آلومینیوم و کنترل دمایی دارند لذا در تولید

محصولات گالفان و گالوالوم بیشتر از این وانها استفاده میشود. این وانها در محل، توسط آجر نسوز و ملات مخصوص چیده و ساخته میگردد. یک پوسته فلزی

در محل قرار گرفته و با نسوز مناسب با ضخامت حدود 35 تا 45 سانتیمتر جداره و کف وان آجرچینی

شده و پس از خشک شدن و ذوب اولیه به شکل بوتهای یکپارچه تبدیل میشود. مکانیزم گرمایش

این وانها برقی و بهصورت القایی است. بسته به طراحی وان

از دو یا سه عدد اینداکتور برای گرمایش محتویات وان مذاب استفاده میگردد. کنترل

دمایی این وانها سادهتر بوده و عمرشان نیز بیشتر است. در شرایط

نگهداری مناسب و بسته به کیفیت نسوز مورداستفاده، این وانها 10 تا 15 سال

عمر مفید دارند. وانهای سرامیکی میتواند متحرک بوده و روی ریلهای مخصوص

جابجا گردد. در خطوطی که قصد تولید چند پوشش را دارند از چند وان در کنار هم

استفاده مینمایند و در موقع لزوم با جابجایی وان روی ریل پوشش لازم را تولید مینمایند.

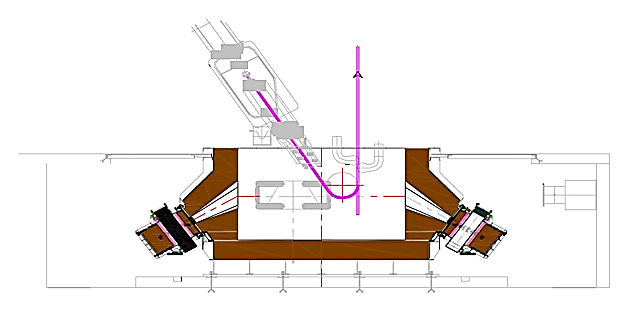

شماتیک وان مذاب

روی سرامیکی

در خطوط گالوالوم دو نوع پاتیل

یا وان مذاب ممکن است استفاده شود:

o نوع کانالی

همان وان کلاسیک برای گالوانیزه اما با 4 کانال اینداکتور

نوعی متفاوت از خطوط گالوانیزه که نیازمند تغییر اینداکتورها است.

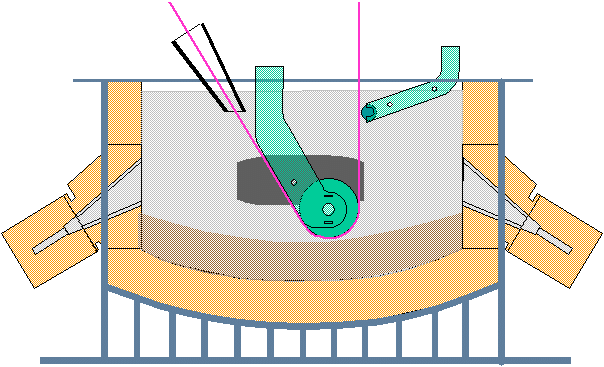

قرارگیری

اینداکتورها در کورههای القایی

o بدون هسته با شکل گرد

که نگهداری و تعمیرات آن راحتتر است.

اما ضعف در مشکل تهباره که کف آن مینشیند وجود دارد.

کوره القایی بدون

هسته گرد

خطوط گالوالوم ته باره

ایجاد میشود و تخلیه تهباره همیشه آسان نیست. زمان تخلیه تهباره در خطوط مختلف متفاوت

بوده و از خطی به خطی فرق میکند در بعضی شرایط هر سه ماه لازم است تخلیه تهباره صورت گیرد و در برخی خطوط حتی 5 سال یکبار ممکن است تخلیه تهباره را داشته باشند. در شرایطی خاص حتی ممکن است در هر راهاندازی خط نیاز

به تخلیه تهباره باشد. روشهای مختلفی برای تخلیه تهباره وجود داشته و استفاده میگردد ممکن است نیاز به دریل کاری تهباره باشد، ممکن است از لانسهای نیتروژن استفاده گردد، ممکن است نیاز به

استفاده از چکش بادی، بیلهای خاص و حتی روشهای انفجاری، تورچ و لانس اکسیژن و

... باشد.

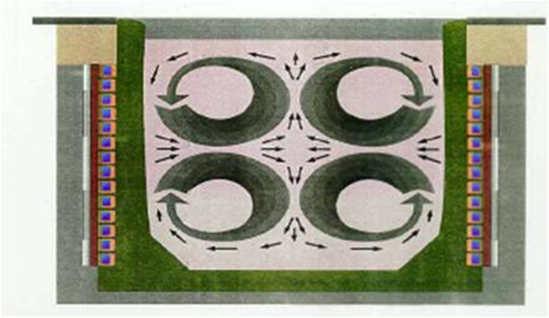

پاتیلهای سرامیکی توسط دو یا چند عدد اینداکتور و به صورت القایی و با

جریان برق ذوب را گرم نگه داشته و در خدمت خط هستند. اینداکتورها روی بدنه پاتیل

نصب شده و مثل ترانسفورماتور میباشند. مذاب برای آنها نقش هسته مرکزی را دارد.

در اثر عبور جریان از مذابِ مقابل اینداکنتورها، توسط جریانهای گردابی ادی و فوکو

حرارت زیادی ایجاد میشود که صرف گرمایش ذوب و ذوب نمودن اسلبهای شارژ شده به مذاب میگردد.

در بعضی وانهای مذاب

گالوانیزه از یک کوره پیش ذوب استفاده میگردد تا یکنواختی مذاب چه به لحاظ ترکیب

شیمیایی و چه به لحاظ حرارت در تمامی قسمتهای آن حفظ گردد. در خطوط گالوالوم به

دلیل نقطه ذوب بالاتر آلومینیوم بیشتر از وانهای پیش ذوب استفاده میگردد.

کوره سرامیکی

همراه اینداکتور نصب شده روی بدنه

اینداکتور نصب

شده روی بدنه کوره سرامیکی

اینداکتورها

نیاز به مراقبت داشته و در زمانی که در خطوط کورهای ورق گرم از کوره از داخل وان

مذاب رد میشود اینداکتورها با حداقل ظرفیت خود کار میکنند. بسته به ابعاد وان

ظرفیت اینداکتورها متفاوت میباشد. مصرف برق اینداکتورها به هنگام کارکرد با تمام

توان نسبتا بالا و عموما در خطوط گالوانیزه هر اینداکتور 400 kw مصرف برق دارد. فرآیند نصب وانهای سرامیکی و استفاده

از اینداکتورها و عملیات ذوب درون این وانها نیازمند دانش و تخصص کافی میباشد.

شرکت فولاد تجهیز آران با تخصص در زمینه راه اندازی و بهره برداری از

خطوط فرآیندی و ارتباط با شرکتهای متخصص بین المللی و همکاری با آنها، آمادگی ارائه خدمات مهندسی

در رابطه با وانهای سرامیکی و اینداکتورهای مربوط به آنها را داشته و در خدمت صنعتگران

این مرزوبوم میباشد.