نگارنده: مجتبی تراشی

کلمات کلیدی: اسیدشویی، بازیافت اسید، اسپری روستر، فلودایزینگ بد، بسترسیال، اکسید آهن، فروکلریک، ضایعات اسید، اسید سوخته، آب رینس، محصولات جانبی

چکیده:

مدیریت ضایعات خطوط اسیدشویی، ضمن کنترل مباحث زیستمحیطی منجر به کاهش مصارف اسید، افزایش بهرهوری، کاهش هزینههای تولید، بازیابی و تولید محصولات جانبی ارزشمند از ضایعات اسید میگردد. انتخاب روش مناسب برای فرآوری و بازیافت اسید همواره دغدغه تولیدکنندگان فولادی و خطوط اسیدشویی است. در فرآیند اسیدشویی محصولات فولادی همواره ضایعات اسید یا اسید مصرفشده که اصطلاحاً به آن اسید سوخته نیز گفته میشود در کنار خط اسیدشویی ایجاد و تولید میگردد. کنترل میزان تولید این ضایعات و مدیریت بهینه پسابهای صنعتی ناشی از فرآیند اسیدشویی به شیوههای مختلفی صورت میگیرد. روشهای معمول بازیابی اسید که در واحدهای تصفیه و بازیابی اسید صورت میگیرد شامل روشهای حرارتی مثل روش اسپری روستر و روش فلودایزینگ بد یا بسترسیال، روشهای شیمیایی که توسط مواد شیمیایی خنثیسازی اسید صورت میگیرد و یا روشهای فیزیکی و الکترولیز که در مقادیر کم و آزمایشگاهی معمول بوده و کمتر در صنعت رایج است. در این مقاله به بیان اجمالی در مورد شیوههای بازیافت اسید و بیان اطلاعاتی در این زمینه میپردازیم.

مقدمه:

یکی از روشهای حذف پوسته اکسیدی از سطح محصولات فولادی استفاده از اسید و حل کردن لایه سطحی اکسیدی در اسید است. به دلایلی که در دیگر مقالات این سایت عنوان گردید، اسید کلریدریک رایجترین اسیدی است که به این منظور استفاده میگردد. حذف پوستهها و لایه اکسیدی سطحی از روی فولاد برای سایر فرآیندها تولید نظیر نورد سرد فولاد الزامی است. در اثر واکنش اسید کلریدریک با سطح فولاد، اکسیدهای سطحی در اسید کلریدریک حل شده و اسید خاصیت خود را بهمرورزمان از دست میدهد که در این شرایط اسید مصرفشده یا اسید سوخته از چرخه تولید در خط اسیدشویی خارج شده و با اسید تازه جایگزین میگردد.

اکسیدهای آهن پس از حل شدن در اسید کلریدریک باعث ایجاد کلرورفریک با ظرفیتهای مختلف آهن میشود FeCl2 و FeCl3 شکلهای رایج کلرورفریک میباشند. وقتی غلظت آهن در پساب اسید به بالاتر از 140 تا 160 گرم در لیتر رسید عملاً اکتیویته اسید یا خاصیت اسیدشویی آن از دست رفته و کمکم میزان آهن حلشده در اسید به حد اشباع میرسد. از طرفی دیگر پسابی که در قسمت شستشوی محصول فولادی با آب داغ یا هات رینس پس از اسیدشویی بجا میماند نیز بهعنوان ضایعات خط اسیدشویی لازم است مدیریت گردد.

رهاسازی این پسابها در طبیعت غیرقانونی بوده و خنثیسازی آنها با مواد قلیایی مثل آهک و سود نیز هرچند امکانپذیر بوده ولی صرفه اقتصادی نداشته و منجر به بازیابی اسید نخواهد گردید. در صنایع پیشرفته روشهای سازگار با محیطزیست و مقرونبهصرفه بهمنظور بازیابی اسید و استخراج محصولات جدید ارزشمند بکار گرفته میشود که در این زمینه توضیحاتی داده میشود.

نوع و مقدار پساب خطوط اسیدشویی ورقهای ساده کربنی فولادی:

در خطوط اسیدشویی ورقهای فولادی، اسید خام با غلظت 31 تا 33 درصد خریداری شده و در مخازن نگهداری تخلیه میگردد. با آب کندانس حاصل از بویلر خط رقیقسازی اسید تا حد موردنیاز که معمولاً 17 تا 18 درصد است صورت میگیرد. بسته به شرایط کیفیت سطح ورق و میزان اکسیدهای سطحی و کثیفی ورق و نوع و شرایط خط، مصرف اسید خام و میزان تولید پسابها متغیر است ولی برای ورقهای نسبتاً نرمال و ارسالشده از خط نورد گرم، بافاصله زمانی کوتاه و زمان انبارداری کم، معمولاً مصرف اسید خام، بدون واحد بازیافت اسید، بهطور متوسط و برای میکس مناسب ابعادی از ورق مورداستفاده در خط بین 22 تا 28 کیلوگرم در هر تن تولید میباشد. چنانچه واحد بازیافت اسید مناسب وجود داشته باشد مصرف اسید خام به مقادیر بسیار کم و کمتر از 5 لیتر در هر تن تولید میرسد. گاهی این اعداد به حدود 1 لیتر در هر تن تولید در خط اسیدشویی کاهش مییابد.

پساب اسید یا اسید سوخته که حاوی 140 تا 150 گرم در لیتر آهن است در این شرایط به 20 لیتر در تن تولید و گاهی بیشتر میرسد و آب اسیدی حاصل از شستشو و آب رینس و همچنین سایر آبهای خنک کاری پمپها و میعانات داخل خط به حدود 80 لیتر در تن تولید در خط اسیدشویی میرسد. آب رینس حاوی مقادیر کمی از آهن که معمولاً کمتر از 10 گرم در لیتر است بوده و ماهیت آن کاملاً اسیدی است چراکه اسید کلریدریک از اسیدهایی است که بهسرعت و بهشدت پی اچ محیط را کاهش میدهد. معمولاً پی اچ آب اسیدی خروجی از خط کمتر از 1.5 است. وجود واحد بازیافت اسید میتواند باعث بازیابی یون کلر و بازگشت آن به مجموعه بهصورت اسید خالص با غلطت 17 تا 18 درصد گردد. معمولاً راندمان واحدهای بازیافت اسید بهصورت درصد بازگشت یون و گاز کلر به مجموعه بیان میگردد. گاهی بیان میشود راندمان واحد بازیافت بیش از 97 درصد است این بدان معنی نیست که اگر 100 واحد پساب و مایعات اسید به واحد بازیافت ارسال شد 97 واحد آن بازگشت داده میشود. بلکه این راندمان بیان میکند از 100 واحد یون کلر ارسالی به مجموعه 97 واحد آن بازیابی شده است. در این شرایط ممکن است حجم زیادی از آب تبخیر شده و وارد هوا گردد.

باوجود یک واحد بازیابی اسید، مصرف اسید خام و خرید اسید خام بهشدت کاهش مییابد و مقدار مصرف اسید خام با توجه به میکس ابعادی مناسب از ورق از مقدار متوسط 25 کیلوگرم در هر تن تولید فولاد در خط اسیدشویی به مقادیر زیر 5 کیلوگرم در هر تن تولید و حتی کمتر تقلیل مییابد؛ اما کاهش مصارف آب صنعتی به این نسبت نمیباشد و میزان صرفهجویی در آن تابع عوامل مختلف خواهد بود.

در کنار بازیافت اسید بسته به نوع تکنولوژی بازیافت، محصولات جانبی مختلفی میتواند تولید گردد که کاربردهای مختلف و ارزشافزوده متفاوت میتواند داشته باشد. تولید گرانولهای اکسید آهن، تولید پودر اکسید آهن، تولید سولفات آهن هفت آبه، تولید کلرورفریک ازجمله این موارد است که بسته به روش بازیابی اسید میتواند متفاوت باشد. این محصولات جانبی واحد بازیافت در صنایع دیگر میتواند استفاده گردد.

انواع روشهای بازیافت اسید کلریدریک:

بهطورکلی روشهای بازیافت اسید به روشهای حرارتی، شیمیایی، فیزیکی طبقهبندی میگردند.

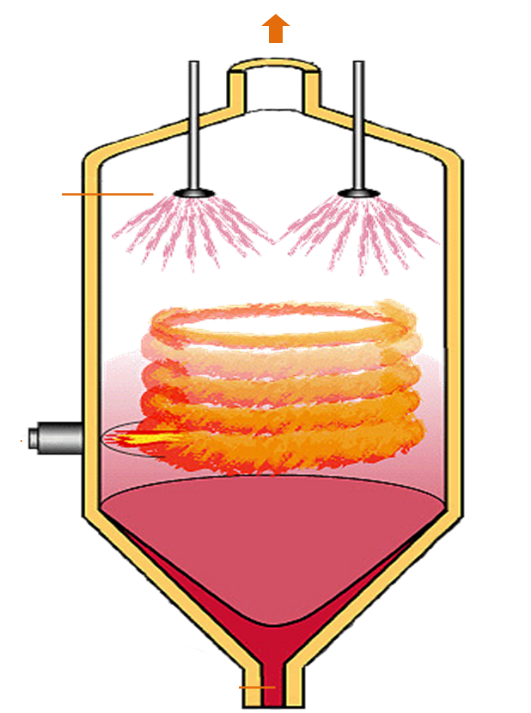

در روشهای حرارتی یا پایرومتالورژی عملیات استخراج املاح و ناخالصیهای اسید از اسید سوخته توسط حرارت دادن پساب در داخل راکتور وکوره در دمای بالا و شرایط ترمودینامیکی خاص انجام میشود. ازجمله معروفترین این روشها روش اسپری روستر Spray Roaster و روش بسترسیال یا Fluidizing Bed بوده که در ادامه در مورد این روشها توضیحاتی داده میشود.

در روشهای شیمیایی با افزودن مواد مناسب دیگر به پساب اسید و با استفاده از واکنشهای جانشینی یونهای ناخالصی ترسیب داده شده و بهصورت تهنشین و لجن از سیستم جدا میگردند و یونهای مفید نیز به خط بازگردانیده میشود. بهعنوانمثال با افزودن اسید سولفوریک به اسید سوخته که کلرور آهن میباشد، آهن سیستم جذب یون سولفات اسید شده و بهصورت سولفات آهن از سیستم جداسازی میگردد و هیدروژن اسید سولفوریک با کلر موجود در فروکلرور تبدیل به اسید کلریدریک شده و اسید بازیافتی بهمنظور استفاده مجدد به خط برمیگردد. سایر مواد شیمیایی نیز در خنثیسازی اسید میتواند مورداستفاده قرار گیرند.

در روشهای فیزیکی با اعمال جریان مستقیم برق، به روش الکترولیز، یونها در الکترودهای با قطبهای مخالف جمعآوریشده و میتواند منجر به جداسازی یونهای مزاحم از سیستم گردد. این روشها بیشتر در مقیاس کم عملی بوده و کمتر در مقیاس صنعتی از این روشها تاکنون استفاده شده است. هرچند ممکن است این روشها در آینده توسعه یافته و جایگزین روشهای دیگر گردند.

رایجترین روشهای صنعتی بازیافت اسید در کنار خطوط اسیدشویی در دنیا دو روش حرارتی اسپری روستر و فلودایزینگ بد بوده و روشهای شیمیایی بهعنوان روشهای نوین چند سالی است در حال توسعه میباشند. هرکدام از این روشها مزایا و معایبی داشته و انتخاب هرکدام از آنها بسته به شرایط خط اسیدشویی، حجم و میزان تولید، جغرافیای محل، میزان سرمایهگذاری و ... میتواند صورت گیرد.

در ایران روشهای حرارتی اسپری روستر و فلودایزینگ بد در برخی از مجموعههای صنعتی در صنعت فولاد در حال کار میباشد. استفاده از این روشها در حجم و میزان مشخصی از تولید، اقتصادی و مقرونبهصرفه میباشد. درواقع هرکدام از این روشها نقطه سربهسر مشخصی در تولید داشته که قابلمحاسبه میباشد. کمتر از این میزان معمولاً احداث این واحدها منطقی نخواهد بود و باید راهکارهای دیگری بررسی و اتخاذ شود.

مقایسه روشهای اسپری روستر و فلودایزینگ بد:

این روشها از جهات زیادی به یکدیگر شباهت داشته و در هر دو روش فرآیند آمادهسازی محلولها برای راکتور تقریباً یکسان است. در هر دو فرآیند ضایعات اسید سوخته با آب رینس در داخل سیکلهای مشخصی از مخازن ساختهشده از معمولاً FRP با نسبتهای مشخص ترکیب شده و سیکل تغلیظ برای آنها صورت میگیرد. در هر دو روش، آهن از ضایعات اسید گرفته شده و یون کلر در مجاور بخار آب به اسید کلریدریک 17 درصد تبدیل و به خط بازمیگردد. هر دو فرآیند در دمای بالا حدود 850 درجه سانتیگراد و درون راکتور انجام میشود و بسیاری از تجهیزات شباهت زیادی با یکدیگر دارند.

اما محصول جانبی روش اسپری روستر به شکل پودر قرمز رنگ اکسید روی بوده که به خاطر دانسیته پایین حجم زیادی دارد. به خاطر پودر بودن و سبک بودن امکان آلودگی محیطی بیشتری داشته و به خاطر رنگ قرمز آن مناطق اطراف واحد بازیافت و تجهیزات مربوطه همگی قرمز رنگ میگردد. محصول جانبی روش فلودایزینگ گرانولهای فشرده و مستحکم و پایدار اکسید آهن بوده که به خاطر دانسیته زیاد حجم بسیار کمتری در خروجی فرآیند داشته و جمعآوری و مدیریت آن بهمراتب بهتر و آسانتر است و فضای انبارش کمتری موردنیاز است. هر دو این محصول جانبی در صنایع مختلف کاربرد داشته و پس از جمعآوری میتواند به قیمت مناسب فروخته شود.

فضای عملیاتی و محوطه لازم در روش اسپری روستر در ظرفیت یکسان از بازیابی اسید به نسبت فضای موردنیاز برای احداث واحد فلودایزینگ بد کمی بیشتر است. روش فلودایزینگ کمی جمع و جورتر است.

در روش فلودایزینگ بد مصرف آب رینس ارسالی از اسیدشویی بالاتر بوده و مقدار بیشتری از آب بخار میگردد.

نفرات موردنیاز در واحد فلودایزینگ بد کمتر از واحدهای اسپری روستر است. نگهداری و تعمیرات و هزینههای آن در روش فلودایزینگ به نسبت روش روستر کمتر است.

مصرف انرژی در روش اسپری روستر کمتر از روش فلودایزینگ بد است. راهاندازی اولیه و کار کردن با روش اسپری روستر به نسبت روش فلودایزینگ بد آسانتر و سریعتر است. نسوزها در روش اسپری روستر کمتر در معرض تنشهای حرارتی و فیزیکی میباشند.

در روش فلودایزینگ راکتور با سیکل دمایی خاص گرم شده و سپس اسید سوخته توسط لانس به داخل آن شارژ میگردد؛ اما در روش اسپری روستر همزمان با کارکرد مشعلها اسپری اسید سوخته به داخل راکتور صورت میگیرد.

مقایسه روشهای حرارتی با روشهای نوین شیمیایی:

طی سالهای اخیر روشهای نوین بازیابی اسید درحالتوسعه است و برخی از این روشها ثبتشدهاند. در روشهای شیمیایی در دمای حدود 110 درجه سانتیگراد پساب اسید طی سیکل مشخصی با اسیدسولفوریک واکنش داده میشود و پس از کنترل فرآیند به لحاظ شیمیایی و ترمودینامیکی و عبور مواد از فیلترهای مخصوص سولفات آهن هفت آبه استخراج میشود. سولفات آهن که قیمت بالایی دارد و برای استفاده در مصارف کشاورزی کاربرد دارد بهعنوان محصول جانبی ارزشمندی از این فرآیند استخراج میگردد که قابل فروش است. در روشهای جدیدتر با تلفیق عملیات فیزیکی و تنظیم شرایط دمایی و ایجاد شرایط سینتیکی میتوان کلرورآهن را از سیستم خارج نمود در این شرایط برای جبران میزان کلر خارجشده از فرآیند اسیدشویی لازم است اسید خام خریداری و جایگزین گردد. کلرور آهن در واحدهای تصفیهخانه آب بهعنوان ماده افزودنی و تعلیق دهنده به پساب مورد استفاده قرار میگیرد لذا بهعنوان محصول جانبی فرآیند بازیابی اسید قابل فروش میباشد.

در روشهای حرارتی ذکرشده در بخش قبل آب رینس نیز در چرخه بوده و بخش زیادی از آن تبخیر میگردد. وجود مقادیر زیاد آب رینس در کنار خط اسیدشویی لزوم مدیریت آن را میطلبد. در روشهای حرارتی بخش زیادی از آب تبخیر شده که با سرمایهگذاری میتوان این مقدار بخار را نیز بازیابی نمود و به چرخه آب مصرفی کارخانه برگردانید؛ اما در روش شیمیایی عملیات تصفیه فقط برای اسید سوخته کاربرد داشته و مدیریت پساب رینس باید جداگانه صورت گیرد. معمولاً در این حالت پساب رینس توسط تصفیهخانه فاضلاب خنثیسازی شده و آب مجدد به چرخه آب کارخانه بازمیگردد.

قیمت محصولات جانبی سولفات آهن و کلرور آهن در روشهای شیمیایی به نسبت اکسیدهای آهن بهصورت قرمز رنگ و بهصورت گرانول که حاصل فرآیند بازیابی حرارتی است معمولاً بالاتر میباشد.

در کنار تمامی موارد ذکرشده مدیریت مصارف و کنترل شرایط فنی خط میتواند باعث بهینه کردن مصارف و کاهش میزان ضایعات اسید و آب در طول خط اسیدشویی گردد.

شرکت فولاد تجهیز آران با کادر مجرب خود آمادگی ارائه مشاورههای فنی و مهندسی در زمینههای مرتبط فوق را دارد و صنعتگران محترم میتوانند با دریافت مشاورههای فنی لازم مسیر درست در انتخاب و هدایت پروژهها و خطوط خود را طی نمایند.